在航空航天、能源動力等尖端領域,高溫合金的性能直接決定了裝備的極限工作能力與可靠性。材料科學研究取得了一系列突破性進展,為高性能高溫合金的發展開辟了全新的思路,其核心正從傳統的成分優化與工藝改進,轉向對材料微觀結構的更精妙設計與跨尺度制造技術的深度融合。

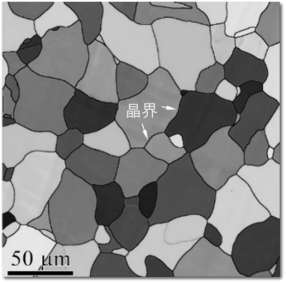

一、 晶界工程:從“結構缺陷”到“功能化設計”的范式轉變

傳統觀點常將晶界視為材料的薄弱環節,是裂紋萌生與擴展的優先路徑。而最新的研究思路則反其道而行之,致力于通過精準調控,將晶界“功能化”。這包括:

- 特定晶界構筑:通過熱機械處理或外場誘導,顯著提高具有特殊取向關系(如共格孿晶界)的“低能晶界”比例。這類晶界不僅自身強度高、擴散系數低,還能有效偏折裂紋和阻礙位錯運動,從而在提升強度的大幅增強材料的蠕變抗力與疲勞壽命。

- 晶界化學偏聚調控:利用原子探針層析等技術,實現對硼、碳、稀土等微量合金元素在晶界偏聚行為的精確表征與控制。通過設計“偏聚工程”,在晶界處形成穩定的納米級析出相或凈化有害元素,從而強化晶界或改善其環境抗力(如抗氧化、抗熱腐蝕)。

二、 增材制造:解鎖前所未有的成分與結構自由度

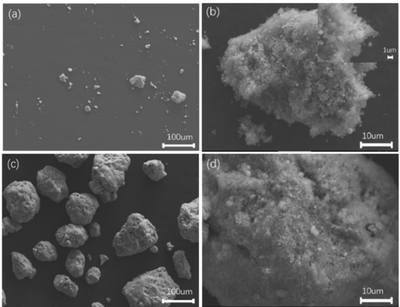

以激光/電子束選區熔化為代表的金屬增材制造技術,為高溫合金帶來了革命性的制造范式。其新思路體現在:

- 超常成分合金的直接合成:擺脫傳統鑄造對可鑄性和熱裂敏感性的嚴苛限制,可以直接制造出具有極高合金化程度、傳統方法難以成形的“難加工”高溫合金成分,探索全新的強化相組合。

- 梯度與點陣結構一體化制造:在單一部件內實現從高強度到高韌性的成分梯度過渡,或設計與載荷路徑高度匹配的復雜三維點陣夾芯結構。這種“結構-功能-材料”一體化設計,能實現減重與性能的極致優化,特別適用于下一代航空發動機的輕量化熱端部件。

- 外場輔助增材制造:在打印過程中同步引入超聲、電磁或熱等物理場,實時干預熔池動力學與凝固過程,有效細化晶粒、減少各向異性、抑制裂紋萌生,從根本上提升增材制造高溫合金的使役性能。

三、 數據驅動與多尺度模擬:加速研發的新引擎

面對高溫合金巨大的成分-工藝-組織-性能參數空間,傳統的“試錯法”研發模式成本高昂、周期漫長。新思路的核心是構建“材料信息學”平臺:

- 高通量計算與實驗:結合第一性原理、相場法、CALPHAD(相圖計算)等多尺度模擬,預先篩選有潛力的合金成分與熱處理窗口。配合高通量制備與表征技術,快速建立龐大的性能數據庫。

- 機器學習與人工智能:利用機器學習算法(如神經網絡、隨機森林)深度挖掘上述數據,建立從成分、工藝參數到最終性能的預測模型,甚至逆向設計出滿足特定性能指標要求的新型合金配方與工藝路線,將研發周期縮短數倍。

四、 面向極端環境的適應性材料系統

未來的高溫合金不僅僅是單一材料,更是一個能在極端環境下“自適應”或“自保護”的智能系統。新思路包括:

- 自生防護涂層:通過成分設計,使合金在高溫氧化或熱腐蝕環境中表面能自發形成一層致密、穩定、愈合能力強的保護性氧化膜(如富含Al、Cr、Si的氧化物),實現“本體即涂層”。

- 相變增韌與損傷容限設計:在合金中引入具有應力誘發馬氏體相變能力的第二相,當裂紋尖端出現高應力集中時,相變吸收能量并產生壓應力,從而顯著阻礙裂紋擴展,提升材料的損傷容限。

###

高性能高溫合金的未來發展,正呈現出鮮明的多學科交叉與顛覆性創新特征。通過將微觀界的精準調控(晶界工程)、宏觀制造的極致自由(增材制造)、研發范式的智能升級(數據驅動)以及使役理念的根本變革(自適應系統)深度融合,材料科學家們正在不斷突破高溫合金的性能天花板,為人類探索更高效、更強勁的動力邊疆奠定堅實的物質基礎。這一系列新思路不僅預示著下一代高溫合金的誕生,也必將深刻影響整個先進材料領域的研究圖景。